Comprehensive overview expedites selection from vast portfolio

Comprehensive overview expedites selection from vast portfolio

Ketten- und „rollentaugliche“ Leitungen für Kommissioniergerät

Still nutzt chainflex-Leitung im Hubgerüst des EK-X

Wie führt man Energie- und Signalleitungen über das bewegliche Hubgerüst mit mehreren Umlenkrollen zur Kabine eines Kommissioniergerätes? Die Konstrukteure des Still-Vertikalskommissionierers EK-X haben die Antwort gefunden: Sie verwenden eine chainflex-Leitung, die ursprünglich für den Einsatz in Energieketten entwickelt wurde. In Testreihen stellten sowohl igus als auch Still fest, dass diese Leitung nicht nur optimal für Anwendungen mit Energieketten geeignet ist, sondern auch in Rollenführungen gut funktionieren kann.

Für viele Betreiber von Logistik- und Warenverteilzentren, Lagerhäusern und Kommissionieranlagen ist Orange die Farbe der Wahl. Denn sie setzen Gabelstabler, Schlepper und Kommissioniergeräte der Marke Still ein. Das Unternehmen mit Hauptsitz in Hamburg ist Teil der Kion Gruppe, die wiederum mit einem Umsatz von knapp 4,5 Milliarden Euro (2013) der zweitgrößte Gabelstapler-Hersteller weltweit ist.

Besonders eindrucksvolle Geräte im breiten Programm von Still sind die Vertikalkommissionierer der Baureihe EK-X. Ihre Aufgabe ist es, in den schmalen Gängen eines Hochregallagers diejenigen Paletten anzufahren, aus denen der Fahrer einzelne Kartons entnimmt. Die Kommissionierer erreichen Greifhöhen bis zwölf Meter und lassen sich dank des modularen Konstruktionsprinzips perfekt an den individuellen Anwendungsfall anpassen. Der Käufer kann zum Beispiel aus unterschiedlichen Kabinen, Hubmasten, Bedienpulten und Batteriesystemen auswählen, auch individuell konstruierte Optionen werden realisiert.

Sorgfältige Konstruktion – bis ins kleinste Detail

Für die Entwicklung und Produktion dieser Geräte ist das Werk der Kion Warehouse Systems GmbH in Reutlingen verantwortlich. Dort entstehen pro Jahr rund 2.000 Lagertechnikgeräte, die bis ins Detail mit extremer Sorgfalt konstruiert werden. Das jedenfalls ist der Eindruck der igus GmbH, die als Zulieferer in einem Projekt mit Still beziehungsweise Kion Warehouse Systems zusammenarbeitet.

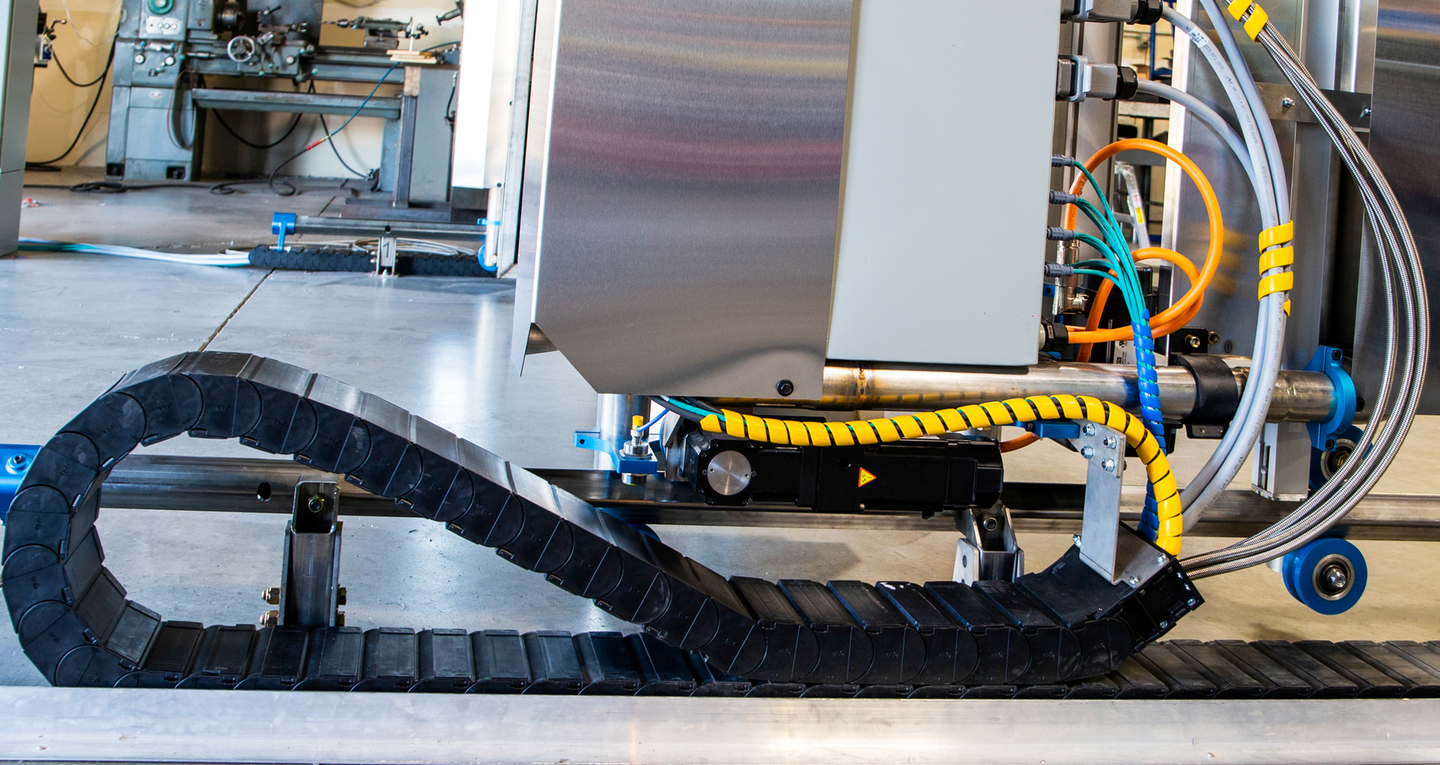

Anlass der Zusammenarbeit war die Optimierung des Hubgerüstes an der Baureihe EK-X. Sie schaffte die Notwendigkeit dafür, dass die Führung der elektrischen und hydraulischen Leitungen im Hubmast bauraumsparender dimensioniert werden musste. Achim Schwarz, Produktmanager Schmalganggeräte der Still GmbH: „Ursprünglich verwendeten wir an den Umlenkpunkten ein Polygonelement, das einen Halbkreis aus kleinen Rollen bildete. Im neuen Hubmast musste durch den geringeren Bauraum jedoch eine Lösung mit einer Rolle erfolgen.“

Ausfalldiagnose „Korkenzieher“

Dieses Umlenkprinzip verwendete Still schon bei kleineren Kommissioniergeräten und es hat sich bewährt. Für die EK-X-Baureihe wurde die Seitenführung der Rolle wegen der größeren Leitungslängen noch etwas verbessert – und dann zeigten die ersten Tests schnell, dass diese Lösung hier leider nicht funktioniert. Volker Haspel, bei Kion Systems für die Elektro-Entwicklung verantwortlich: „Die Leitungen, die wir sonst auch verwenden, verdrehten sich und sahen aus wie ein Korkenzieher. Kurz danach fielen diese dann im Test aus.“

In diesem Stadium der Entwicklung kam der Kontakt zu den Leitungs-Experten von igus zustande, die schon vor rund 25 Jahren Kunden mit ähnlichen Erfahrungen helfen konnten. Andreas Muckes, Produktmanager chainflex: „Als wir unsere ersten Energieketten entwickelten, stellten wir fest, dass die Kette prima funktioniert, die marktüblichen Kabel aber oft nicht lange hielten. Das war damals der eigentliche Startschuss für unser Leitungsprogramm.“

Blick in die Leitung: Lagen- oder Bündelverseilung?

Daraufhin entwickelte igus das chainflex-Programm, das sich in einem wesentlichen Punkt von üblichen Industrieleitungen unterscheidet: Konventionelle Leitungen sind lagenverseilt. Das heißt, die Adern einer Leitung werden in mehreren Schichten um ein Zentrum herum relativ lang geschlagen verseilt und mit einem als Schlauch extrudierten Mantel versehen. Bei der Bewegung der Leitungen in der Energiekette werden die Adern im Innenradius gestaucht und die Adern im Außenradius gestreckt. Dies verursacht sehr hohe Zug- und Schubkräfte auf die Adern. Wenn sich diese Kräfte in der Leitung ausbreiten, wird dadurch der Verseilaufbau der Adern zerstört. Dies führt zu der Verformung der Leitung, was den so genannten „Korkenzieher“ entstehen lässt. Letztendlich kommt es in der Folge zu Aderbrüchen.

Nachdem diese Kausalkette erkannt war, entwickelte igus Leitungen nach einem völlig anderen Aufbauprinzip: Die Adern werden zuerst zu Bündeln verseilt, die wiederum mit einer kleinen Schlaglänge um ein Kernelement verseilt werden. Dieses Kernelement dient nicht nur als Füller, sondern ist als Zugentlastungselement ausgeführt. Das Ergebnis erinnert im Aussehen sehr stark an ein Stahlseil. Um diesen stabilen Verseilaufbau zusätzlich zu unterstützen, wird ein Mantel mit Druck extrudiert, um die Adern zusätzlich in Längsrichtung zu führen. Diese ganzen Maßnahmen haben zur Folge, dass sich die entstehenden Kräfte in der Leitung minimieren und der Aufbau erhalten bleibt.

Sind kettentaugliche Leitungen auch „rollentauglich“?

Dieser Aufbau ist komplexer und die Fertigung dieser Leitungen aufwändiger, doch der Aufwand lohnt sich bei beweglichen Leitungen. Denn die Adern und die gesamte Leitung werden bei Biegevorgängen gleichmäßig belastet. Andreas Muckes: „Wir haben noch nie eine bündelverseilte Leitung mit einem Korkenzieher gesehen, daher ist dies eines der wichtigsten Bauprinzipien für uns geworden.“

Die Frage, die sich nun stellte, war: Sind die bündelverseilten chainflex-Leitungen nicht nur kettentauglich, sondern auch rollentauglich? Im igus-Labor wurden entsprechende Vorversuche durchgeführt und auch bei Kion testete man die Leitungen intensiv. Dabei wurden auch Entwickler aus der Mechanik hinzugezogen. Matthias Fohrer, Konstruktion + Entwicklung Mechanik: „Der Test solcher Leitungen ist eine durchaus komplexe Aufgabenstellung. Sie führen Relativbewegungen im Hubgerüst aus und beim Verfahren der Kommissionierer entsteht hohe Dynamik. Außerdem muss man die Zugkraft berücksichtigen, die hier im Unterschied zu Energiekettenleitungen auftritt.“ Bei igus war man angenehm überrascht, dass sich die Kion-Konstrukteure so intensiv mit dieser Thematik beschäftigten. Andreas Muckes: „Das macht längst nicht jedes Unternehmen so.“

Neuer Standard für Hubgerüst-Leitung

Die Tests in den Labors von beiden Unternehmen zeigten: Der Leitungsaufbau mit der Bündelverseilung hält auf den Rollen sehr gut. Auch die besonderen Materialien des Mantels und deren Verarbeitung helfen bei der Haltbarkeit deutlich weiter. Es hat sich gezeigt, dass die Form der Rolle keinen direkten Einfluss auf die Lebensdauer hat. Damit war die Entscheidung für die Still-Konstrukteure klar, die Leitung wurde als Standard für das Hubgerüst des EK-X definiert. Zum Einsatz kommt eine chainflex-Leitung mit Bündelverseilung und TPE-Mantel. Statt der ursprünglich blauen Farbe erhält Still die Sonderfarbe Schwarz, die sich bestens in die Umgebung einfügt – schließlich sind das Hubgerüst sowie die Hydraulikleitung schwarz.

Durchdacht konstruiert, ausgiebig getestet

Die Leitungen, die in den Kommissionierern zum Einsatz kommen, sind zwischen 4,50 und 16 Meter lang. Dass sie hoch beansprucht werden, steht außer Frage. In sehr vielen Anwendungen sind die Geräte im Dauereinsatz, sodass das Hubgerüst immer in Bewegung ist. Die chainflex-Leitungen bewegen sich unter diesen Bedingungen ebenso wie in den vielen tausend Energieketten-Anwendungen. Still hat damit eine Lösung für eine Aufgabe gefunden, die sich durch die veränderte Geometrie von Hubgerüst und Umlenkrolle ergab. Auch die Leitungsspezialisten bei igus sind um eine Erkenntnis reicher geworden: Sie wissen nun, dass ihre Leitungen nicht nur kettentauglich sind, sondern sich auch in Rollenführungen bewähren.